发布时间:2025-04-23 14:26:07

全生物降解塑料 PBAT 的生产工艺介绍

在环保意识日益增强的当下,全生物降解塑料 PBAT(聚己二酸对苯二甲酸丁二酯)因其良好的生物降解性、机械性能和加工性能,成为传统塑料的理想替代品,在包装、农业、医疗等领域应用前景广阔。深入了解 PBAT 的生产工艺,对于推动其产业化发展和大规模应用具有重要意义。

原料与反应原理

1. 主要原料:PBAT 生产的主要原料为对苯二甲酸二甲酯(DMT)、己二酸二甲酯(DMA)和 1,4 - 丁二醇(BDO)。对苯二甲酸二甲酯和己二酸二甲酯是提供聚酯链中酸基的重要原料,1,4 - 丁二醇则作为醇基原料,三者按一定比例混合参与聚合反应 。此外,还会添加催化剂、稳定剂等助剂,以促进反应进行并提高产品质量 。催化剂通常选用钛系、锑系等化合物,它们能够降低反应活化能,加快聚合反应速率;稳定剂则用于防止 PBAT 在生产和储存过程中发生氧化、降解等反应,保持产品性能稳定 。

2. 反应原理:PBAT 的合成主要通过酯交换反应和缩聚反应实现 。首先,在酯交换阶段,对苯二甲酸二甲酯、己二酸二甲酯与 1,4 - 丁二醇在催化剂作用下发生酯交换反应,生成对苯二甲酸双 - β - 羟丁酯(BHBT)和己二酸双 - β - 羟丁酯(BHAB),同时产生甲醇副产物 。该反应在较低温度(约 180 - 220℃)下进行,通过不断蒸出甲醇,促使反应向正方向进行 。随后进入缩聚阶段,BHBT 和 BHAB 在高温(约 240 - 260℃)和高真空条件下进一步发生缩聚反应,分子链不断增长,形成高分子量的 PBAT 。在缩聚过程中,随着反应的进行,体系粘度逐渐增大,通过控制反应时间、温度和真空度等条件,可以调节 PBAT 的分子量和聚合度,从而获得满足不同应用需求的产品 。

生产工艺过程

1. 原料预处理:在正式进入聚合反应前,需要对原料进行严格的预处理 。对苯二甲酸二甲酯、己二酸二甲酯和 1,4 - 丁二醇等原料在储存和运输过程中可能会吸收水分,水分的存在会影响聚合反应的进行,导致副反应发生,降低产品质量 。因此,原料需要经过干燥处理,通常采用真空干燥或热风干燥的方式,将原料中的水分含量降低至规定范围内(一般要求水分含量低于 50ppm) 。同时,对原料进行严格的质量检测,确保其纯度和各项指标符合生产要求 。

2. 酯交换反应:将经过预处理的原料按一定比例投入酯交换反应釜中,加入适量的催化剂,开启搅拌并升温至 180 - 220℃ 。在反应过程中,不断通入氮气进行保护,防止原料氧化 。随着反应的进行,甲醇逐渐生成并被蒸出,通过冷凝回收装置将甲醇收集起来 。酯交换反应是一个可逆反应,为了使反应向正方向进行,需要不断移除生成的甲醇,同时控制反应温度和时间,确保酯交换反应充分进行 。当反应体系中甲醇的生成量不再明显增加,且反应产物的组成达到预期要求时,酯交换反应结束 。

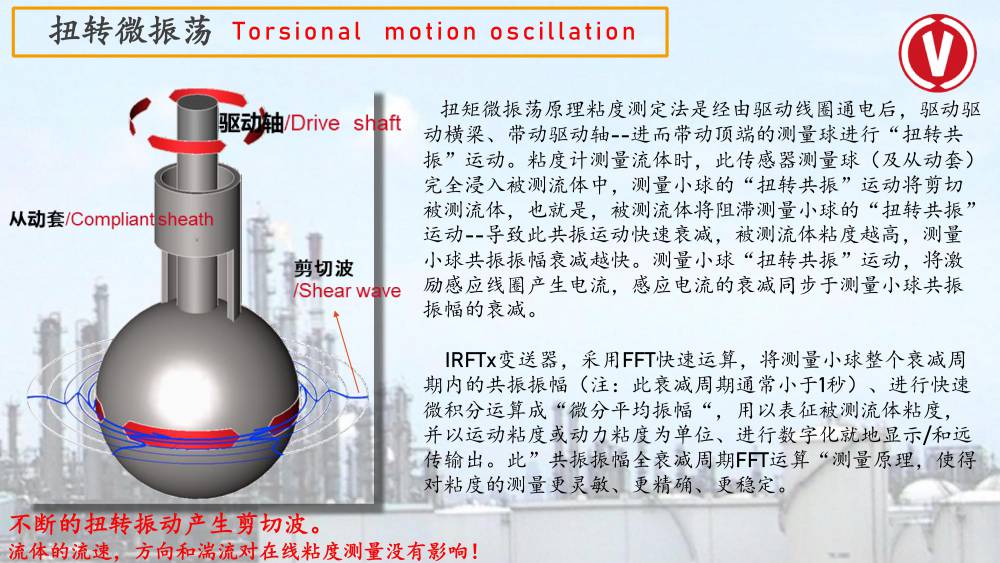

3. 缩聚反应:酯交换反应完成后,将反应产物转移至缩聚反应釜中 。逐渐升温至 240 - 260℃,并开始抽真空,使反应体系的压力逐渐降低 。在高温高真空条件下,BHBT 和 BHAB 发生缩聚反应,分子链不断增长,体系粘度迅速增大 。为了***缩聚反应的顺利进行,需要***控制反应温度、真空度和搅拌速度 。温度过高会导致 PBAT 发生降解,影响产品质量;真空度不足则无法有效移除反应生成的小分子副产物,阻碍反应进行;搅拌速度不合适会导致反应不均匀,影响产品的分子量分布 。随着缩聚反应的进行,通过在线粘度计实时监测体系粘度,当粘度达到目标值时,停止反应,得到聚合度符合要求的 PBAT 熔体 。

4. 造粒:反应生成的 PBAT 熔体通过熔体泵输送至切粒机进行造粒 。在造粒过程中,为了防止 PBAT 熔体在高温下氧化和降解,需要对切粒机的工作环境进行严格控制,通常采用氮气保护 。同时,调节切粒机的切刀转速和熔体输送速度,控制颗粒的大小和形状,使其符合产品质量标准 。造粒后的 PBAT 颗粒经过冷却、筛分等处理后,进行包装储存,等待进一步加工和应用 。

工艺控制要点

1. 温度控制:温度是 PBAT 生产过程中最重要的工艺参数之一 。在酯交换反应阶段,温度过低会导致反应速率缓慢,反应不完全;温度过高则会引发副反应,影响产品质量 。因此,需要***控制反应温度在 180 - 220℃范围内,并保持温度的稳定性 。在缩聚反应阶段,温度对 PBAT 的分子量和聚合度影响*** 。温度过高会使 PBAT 发生降解,分子量降低;温度过低则缩聚反应难以进行,无法达到预期的聚合度 。所以,要严格将缩聚反应温度控制在 240 - 260℃,并根据反应进程及时调整温度 。

2. 真空度控制:缩聚反应是在高真空条件下进行的,真空度的大小直接影响反应的进行和产品质量 。真空度不足,反应生成的小分子副产物无法有效移除,会阻碍反应向正方向进行,导致 PBAT 的分子量无法达到预期要求 。因此,在缩聚反应过程中,要逐步提高真空度,使反应体系的压力降低至规定值(一般要求真空度达到 10 - 100Pa) ,确保小分子副产物能够充分排出 。同时,要注意真空系统的密封性,防止空气进入反应体系,影响产品质量 。

3. 催化剂用量控制:催化剂的用量对 PBAT 的聚合反应速率和产品质量有着重要影响 。催化剂用量过少,反应速率缓慢,生产效率低下;催化剂用量过多,则会导致副反应增加,影响产品的稳定性和性能 。因此,需要根据原料的性质和反应条件,***控制催化剂的用量 。一般来说,催化剂的用量为原料总量的 0.05% - 0.2% ,在生产过程中要严格按照配方要求添加催化剂,并确保催化剂均匀分散在反应体系中 。

质量影响因素

1. 原料质量:原料的纯度和质量直接决定了 PBAT 产品的质量 。如果原料中含有杂质,如水分、金属离子等,会在聚合反应过程中引发副反应,影响 PBAT 的分子量、聚合度和稳定性 。例如,原料中的水分会使 PBAT 发生水解反应,导致分子量降低;金属离子会与催化剂发生反应,降低催化剂的活性,影响反应速率 。因此,要严格控制原料的质量,选择优质的原料供应商,并对原料进行严格的质量检测 。

2. 反应条件:反应温度、时间、压力、真空度等反应条件的波动会对 PBAT 的质量产生***影响 。如前文所述,温度过高或过低、真空度不足等都会导致 PBAT 的分子量、聚合度和性能发生变化 。此外,反应时间过长或过短也会影响产品质量 。反应时间过长,会使 PBAT 发生降解;反应时间过短,则聚合反应不完全,产品的性能无法达到要求 。因此,在生产过程中要严格控制反应条件,确保其稳定性和一致性 。

3. 生产设备:生产设备的性能和质量也会影响 PBAT 的生产工艺和产品质量 。例如,反应釜的搅拌效果会影响原料的混合均匀性和反应速率;熔体泵的输送能力和稳定性会影响 PBAT 熔体的输送和造粒质量 。因此,要选择合适的生产设备,并定期对设备进行维护和保养,确保设备的正常运行 。

全生物降解塑料 PBAT 的生产工艺是一个复杂的过程,涉及多个环节和众多工艺参数的***控制 。通过对原料的严格筛选和预处理、合理的反应条件控制以及***的生产设备应用,能够生产出高质量的 PBAT 产品 。随着技术的不断进步和环保要求的日益提高,PBAT 生产工艺也将不断优化和完善,为推动全生物降解塑料产业的发展提供有力支持 。